聚酰胺混炼系统

聚酰胺(PA)或尼龙基化合物属于技术塑料领域,因其主要的强度特性和相关应用通常又被为工程塑料。

聚酰胺由杜邦公司发明,并于1934年推向市场。聚酰胺最初用于各种纺织品和织物应用,随后很快扩展到注塑和挤出应用领域。后期研发主要集中在应用温度和降低吸水性方面。半芳香族高性能聚酰胺,也称为聚邻苯二甲酰胺(PPA),其耐热变形性高达280°C。聚酰胺(PA)的其他突出特性包括高刚性、良好的电气特性和阻燃性。

聚酰胺配混料混炼要求

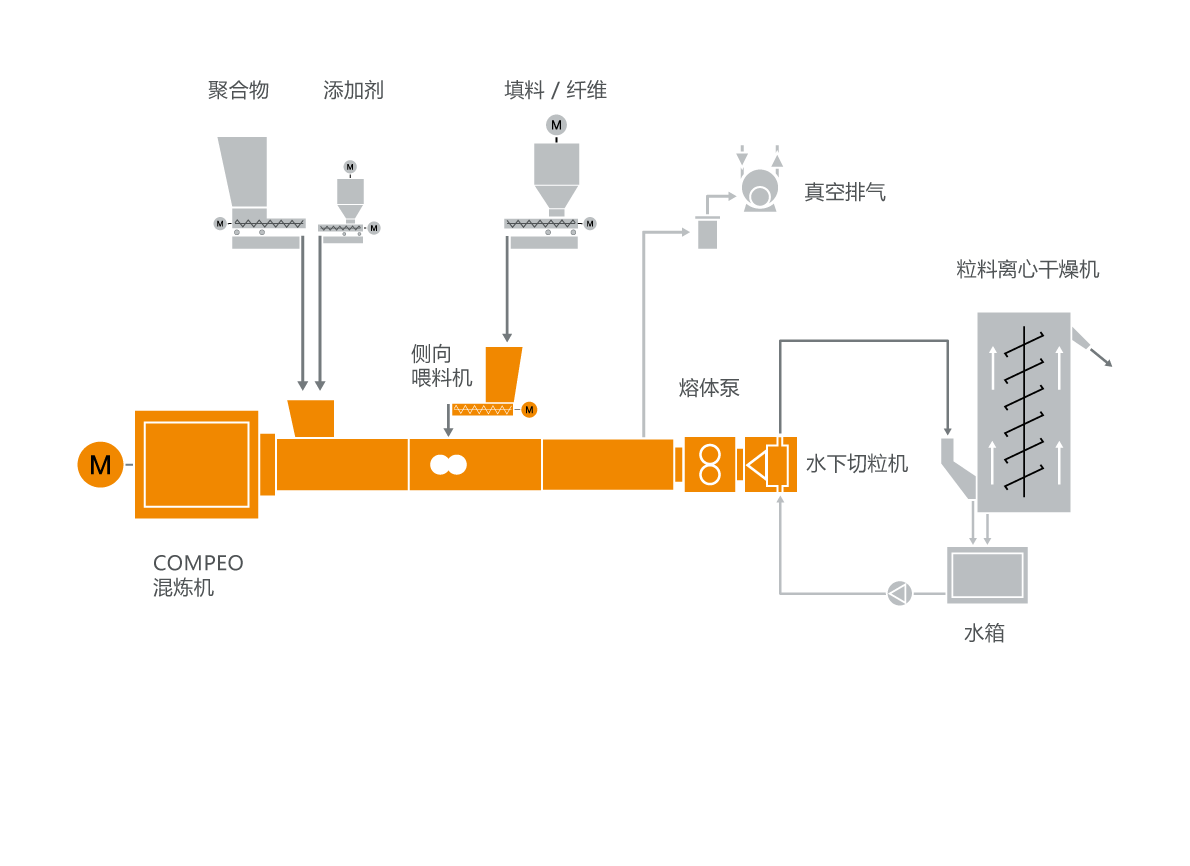

聚酰胺的这些特性通常在混炼阶段利用增强剂、填料、阻燃剂和其他添加剂进行组合。因此,对聚酰胺进行混炼的要求十分严苛,同时还需要相应的定制方案。这些方案可通过布斯聚酰胺混炼系统提供。能量输入必须尽量温和,填料和阻燃剂必须完美分布,同时必须以理想的方式添加增强纤维,以优化其机械性能。此外,还必须在相应的加工段维持高的停留时间。

尽管部分要求之间会出现冲突,但布斯混炼机的成熟混炼技术可完美满足这些要求。布斯混炼机一次又一次地证明其具备混炼高要求材料的能力。均匀、适中且可调节的剪切率,确保精确的温度控制。这样,在熔融区仅施加足够的能量,避免对聚合物施加过度的应力。熔体高折叠率让填料和阻燃剂在较短的加工长度内实现完美分布。下游添加的增强纤维(如必要)被被熔体分离和包覆,以保持理想纤维长度。即便是在较窄的加工窗口(如 PPA 材料),熔融和初期分解温度之间只有30°C 温度的情况下,也能在较高粘度时获得理想的材料特性。

布斯混炼机的双阶系统可将混炼和建压阶段分离,以便单独进行优化。布斯混炼机的铰链外壳可确保快速检修和高系统可用性。基于布斯混炼工艺专有技术,整个混炼生产线的模块化设计和适应性布局让布斯混炼机成为高品质聚酰胺生产的理想选择。

聚酰胺混炼系统典型设备布局