粉末涂料混炼机械

目前市场上的粉末涂料主要为热固性粉末,经静电喷涂后,根据特定的表面要求进行高温烘烤,以确保交联固化。热固性粉末涂料可作为功能性和/或装饰性材料使用,多种颜色可选,可提供哑光、半光或高光饰面,具备独特的金属感、结构感以及柔软的触感。功能性粉末涂料具有抗菌性、防腐蚀性等各种特性。主要应用包括家用电器、外墙、家具和汽车等的金属涂层,以及公路钢筋和输油管道涂料。

聚合物粉末涂料自二十世纪中期开始使用。最早是通过旋流喷涂工艺将其喷涂到浸入粉末涂料颗粒旋流中的预热工件上。该工艺现在仍用于 500μm 的高涂层厚度应用。

热塑性粉末涂料为早期最主要的粉末材料,直至20世纪60年代热固性塑料的出现:环氧树脂、环氧-聚酯混合物、聚酯(PRIMID 型)、聚酯(TGIC 型)、聚氨酯和丙烯酸酯基配方。

除了优异的表面涂层品质外,粉末涂料还有其他几个优点。首先,粉末涂料不需要任何含有或不含挥发性有机化合物(VOC)的溶剂。这使得整个粉末涂料工艺在应用和利用效率(高达95%)以及环境和能源方面明显优于其它系统。另一个重要的优点就是每个涂层具有清晰确定的厚度。

典型应用

粉末涂料研发的趋势包括新的交联技术(如 UV)、更低的烘烤温度、更薄的涂层,以及更宽的基材(玻璃、木材和塑料)。热敏性基材市场的突破之一就是中密度纤维板(MDF),一种将刨花与合成树脂进行粘合的组合面板。MDF 具有较低的孔隙率和均匀的表面,适用于粉末涂装应用。MDF 产品包括办公家具、厨房和浴室柜、门、商店装置和展示台、烧烤盘,以及办公室和家庭用组装家具。相应小批量的定制配方也在不断发展。

粉末涂料混炼要求

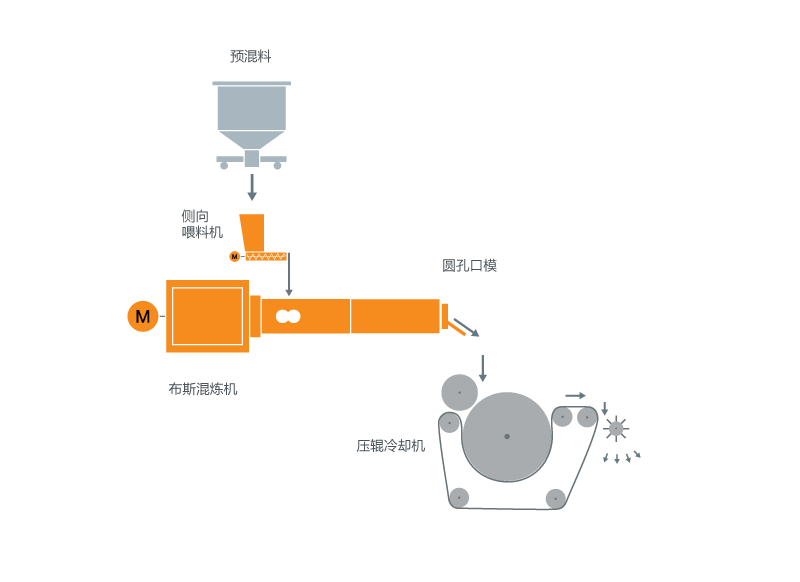

在混炼机械对基础聚合物、添加剂、颜料和填料等称重组分进行中等强度预混,以制备粉末涂料。将该混合物送入布斯混炼机中,并在粘性熔融相中进行混炼。然后将熔体送入冷却输送机或类似装置,轧制成易碎的片材,之后冷却并通过机械破碎器破成碎片,最后将碎片研磨成细粒度颗粒。在混炼阶段,起决定性作用的是在远低于基础聚合物交联温度的低产品温度下进行高效的分散和分布混合。

布斯混炼机的特定功能在粉末涂料应用中真正地脱颖而出。基于混炼机的独特工作原理,在均匀且适中的剪切率下,大量混合循环可实现无可比拟的混合效率,在确保最终产品质量的同时达到高产量。经充分验证的螺杆几何形状适用于各种不同的应用,而模块化工艺配置系统可实现快捷转换。布斯混炼机的铰链机筒外壳可快速打开,方便在变色前进行清洁,且具有很高的可用性。

对于热敏性基材市场,中密度纤维板(MDF)上粉末涂料的出现则是布斯混炼机技术和布斯粉末涂料混料机械的完美应用实例。凭借多年累积的布斯工艺专有技术,布斯混炼机成为粉末涂料混炼的理想选择,具有50年以上的高投资安全性。

典型粉末涂料混炼设备布局

布斯混炼系统具有以下优势

了解更多

下载

-

布斯粉末涂料混炼机技术