电解铝用阳极糊

阳极糊对于铝的工业生产至关重要。

铝因其突出的优点使其成为最广泛使用的有色金属:

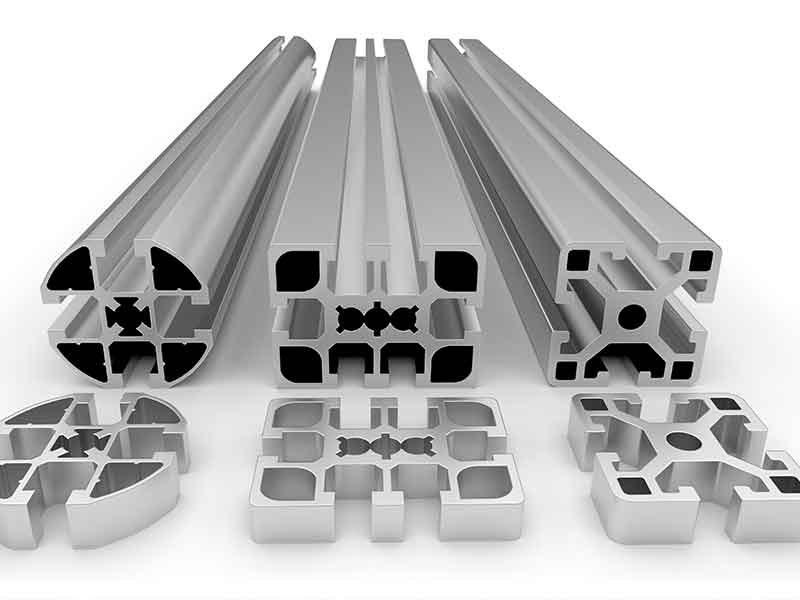

- 高比强度能提供与钢材相同的产品强度,但重量仅为钢材的一半,这对于轻型应用(如飞机、道路车辆等)尤其有利。

- 良好的导电性和导热性非常适用于电子和电气应用。

- 优异的可加工性以及对氧气、光和其他环境影响的绝对阻隔性使得在阳极糊基础上用电解铝工艺制成的铝锭成为理想的包装和容器材料。作为完全可回收的材料,铝实现了几乎闭环的材料循环。

阳极糊电解铝工艺

铝是生物圈中继氧和硅之后第三个最常见的元素,也是地壳中最常见的金属元素,但作为一种基本金属,它的纯净形态并不存在。铝在19世纪初首次被提纯,1886年,Charles Martin Hall 和 PaulHéroult 几乎同时独立发明了熔盐电解工艺。经过多次改进后,他们的工艺仍是目前工业生产中的标准生产工艺。该工艺主要包括连接直流电源进行氧化还原反应。碳被用作铝土矿中氧化铝的还原剂。连续添加的碳阳极糊与氧结合生成 CO 和 CO2 气体,并燃烧。被还原的铝在阴极沉淀以便后续进行收集。生产1吨铝需要约500千克的碳阳极。

熔盐电解中使用的纯碳电极只能由特殊类型的焦炭制成。石油焦因其高产量而在工业上广泛使用。煤焦油沥青作为粘合剂被添加到经研磨的石油焦中。该沥青属于煤焦油蒸馏的残余物,在常温下为固体且易碎。加热至 95°-120°C 时熔化(熔点取决于分子量),形成低粘度液体。阳极糊在单独的加工线上生产,石油焦首先被压碎,之后进行干燥、研磨、筛分、过滤并严格分离,以便根据粒度在各种料仓中进行中间储存

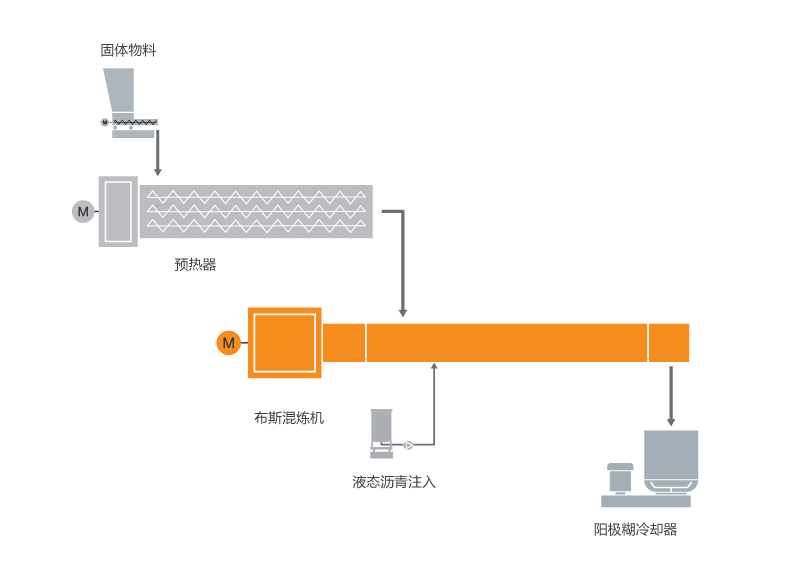

研磨的焦炭根据配方精确称量具体粒度百分比,之后预热并在加热的布斯混捏机中与粘合剂进行混合。煤焦油沥青粘合剂以液体形式直接注入混捏机工艺腔。其目的是覆盖并穿透焦炭颗粒的孔隙,以便将它们混合成糊状物。根据不同的应用要求,从混捏机排出的糊料通过振动成型机压制成阳极块(预焙阳极)或用于自焙工艺的阳极块。

由于电解过程是绝对连续的,所以阳极供应不得中断。因此,成熟的技术对于确保设备可靠性至关重要。

混捏要求

自上世纪50年代以来,布斯混捏机已成为阳极糊混捏的优选。部分配置的KX650产能已从最初的4吨/小时提高到现在的60吨/小时。过去几年,布斯混捏机在技术和加工方面的优化使其能够轻松应对不断增加的市场需求,如更大的直流电源输出(> 500 kA)和更劣质原材料的混捏。

布斯阳极糊混捏技术相对于其他系统的优势可总结如下:

精确可控的捏合过程让每个阳极颗粒以相同的强度和停留时间连续混合。温和的混合过程始终保持相同的阳极糊粒度分布。这确保了阳极块的优异物理性质和电解期间的燃烧性能。

阳极糊混捏系统典型设备布局

布斯阳极糊混捏系统具有以下优势

了解更多

下载

-

布斯 KX 系列混炼机