HFFR 无卤阻燃电缆料混炼

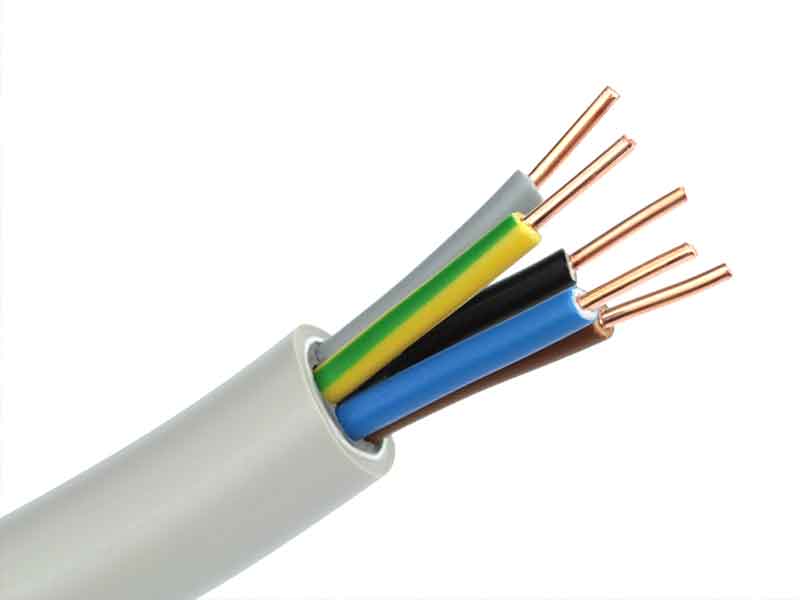

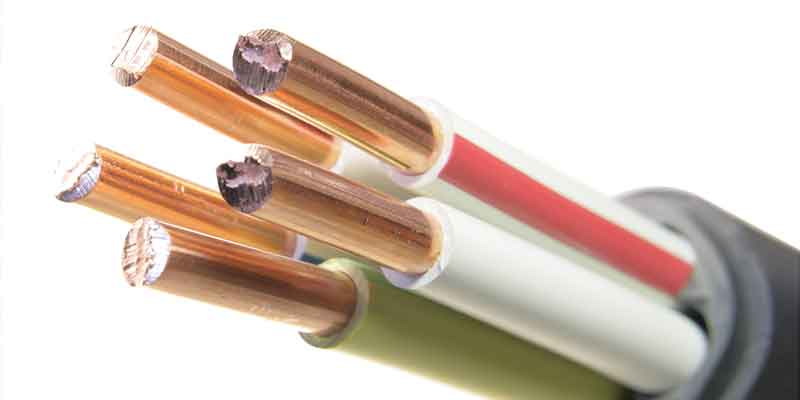

用于电缆绝缘基料的 HFFR(无卤阻燃)聚烯烃改性料可通过 HFFR 无卤阻燃电缆料混炼系统生产。

聚烯烃具有良好的绝缘性能,但同时也易燃,因此必须使其具备阻燃性。上世纪80年代初,此前一直被广泛采用的 PVC 电缆料首次出现了替代品。公众对有害物质释放和火灾风险的关注也推动了这一发展趋势。

最近,更严格的欧洲建筑产品法规(CPR)生效。其目的是通过进一步降低火灾风险,延迟火灾发生以及减少烟雾形成,以保护人员、财产和环境安全。布斯 HFFR 无卤阻燃电缆料混炼系统生产的 HFFR 无卤阻燃电缆料符合这些欧洲安全标准。

在许多情况下,电缆基料中的轻金属氢氧化物基阻燃剂(ATH、MDH)可很好地满足 CPR HFFR(欧盟建筑产品无卤阻燃料)法规的相关要求。多年来,随着新概念和新材料(如研磨矿物质和纳米填料)的不断涌现,这一昂贵的特种电缆料得以大规模量产,其产品价格几乎与 PVC 电缆料相当。

HFFR 无卤阻燃电缆料的典型应用

在欧洲,上述法律法规要求将 HFFR 无卤阻燃改性料用于公共设施的建设,包括建筑、隧道和运输领域。 未来这些法规也有望在印度、中国和中东地区实施。在工厂和工程建设中,HFFR 无卤阻燃改性料一般用于复杂和与安全相关的设施,如发电厂、工厂、化工厂、制药厂和数据中心等,以便尽可能地降低风险和间接损害。为满足阻燃性能的苛刻要求,通常需要添加 50-70% 的适当填料。部分应用环境则可能需要添加 80% 的填料。这会直接影响产品的其他物理性质,以及混炼工艺、电缆制造和最终用途。因此,配方首选 PE 共聚物,它能够实现更高的填料吸收率。偶联和/或交联系统被集成在一起以获得所需的机械性能和与应用相关特性。布斯 HFFR 无卤阻燃电缆料混炼技术克服了生产工艺方面的这些挑战。

混炼要求

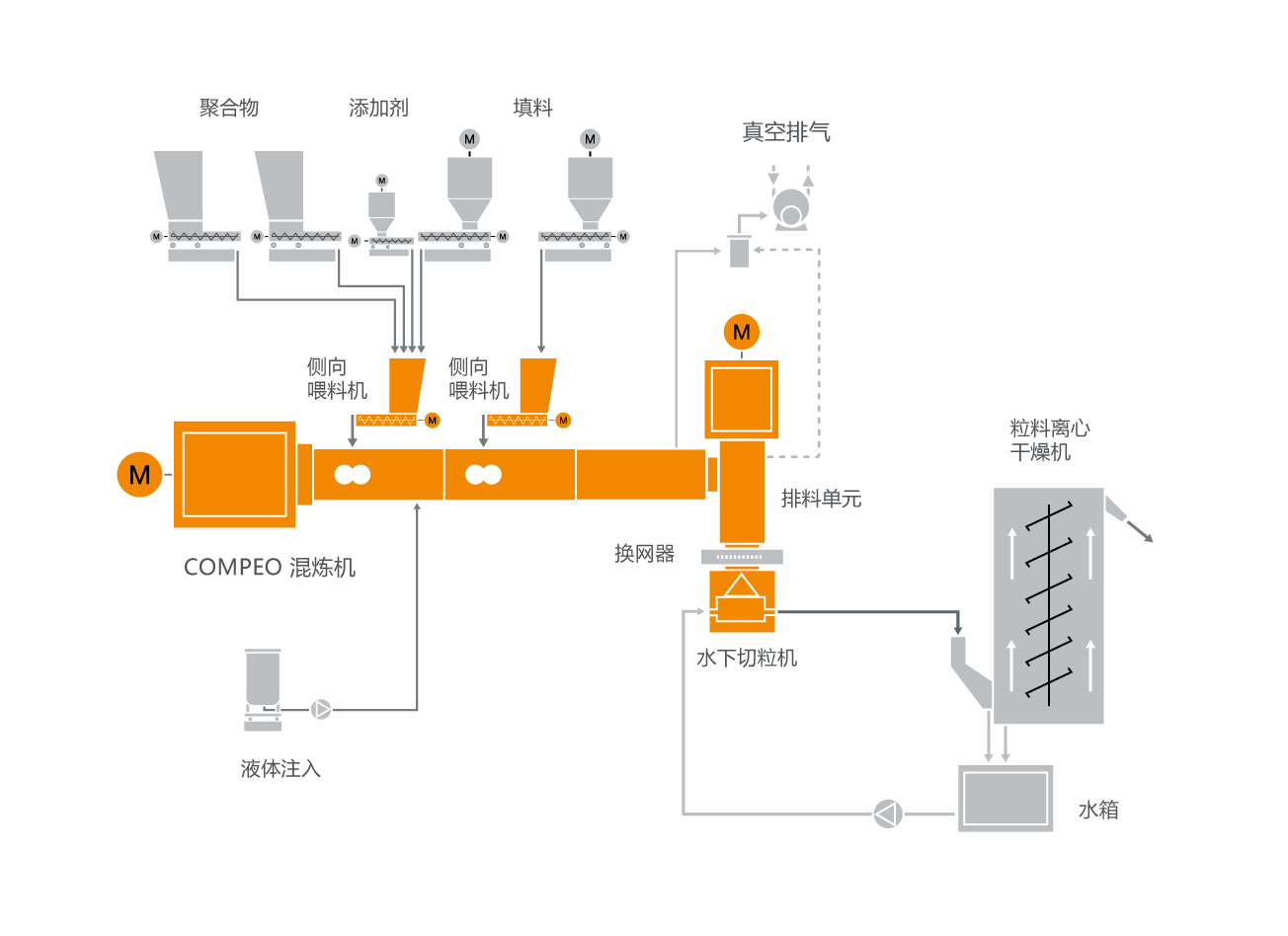

混炼要求首先包括在低熔体温度(含ATH 配方低于 190℃)下的分散和分布混合,以根据工业要求处理添加剂和高含量的阻燃剂。同样必不可少的要求还包括多个固体物料的计量系统,以及在设定位置注入反应液。

布斯混炼机的特殊功能非常适合此类应用。基于其独特工作原理,在均匀且适中的剪切率下,大量混合循环可实现高混合效率,在确保产品质量的同时实现高产量。适中的剪切率还使混炼机的磨损明显低于其他类型的螺杆挤出机。加工段由公司专家根据具体应用进行模块化设计。因此,它可以随时适应不断变化的要求。作为独特的工艺设计的一部分,几乎可以在加工段的任意位置安装液体注射器,对反应过程提供系统的影响。整个混炼生产线可以通过沿加工段任意位置布置的温度测量装置进行连续监测。这极大地促进了在线质量保证和控制。

布斯混炼机的双阶系统将混炼和建压段分离,单独优化。布斯混炼机的铰链外壳以及出料挤出机的可移动套管可确保快速检修和系统高可用性。

基于布斯丰富的混炼工艺技术,整个混炼生产线的模块化设计和可调节配置让布斯混炼机成为 生产HFFR 无卤阻燃电缆绝缘料的上好选择,确保了投资安全性。

HFFR 无卤阻燃电缆料混炼系统典型设备布局