热固性塑料混炼技术

热固性塑料在硬化后不再变形。根据大分子链的热固性程度,热固性塑料是三个不同聚合物组中的一个,它们分别是热塑性塑料、弹性体和热固性塑料。热塑性塑料因无交联热固性点而易熔,但弹性体和热固性塑料具备热固性,不易熔融,且如果超过衰变温度会崩解(热解)。

酚醛塑料又称电木,是第一个在二十世纪初进行工业化生产的热固性塑料。电木由比利时裔美国化学家 Leo Henricus Baekeland 发明。

热固性塑料是一种通过化学主价键三维交联的刚性玻璃质聚合物材料。当初级产物与分子链发生化学反应时,在室温下借助催化剂或在高温下热活化就会产生价键。热固性材料具有极高的热机械强度和交联密度,确保出色的电气性能和耐化学性,同时对热固性塑料混炼技术提出了很高的要求。

典型应用

这些特性决定了混炼技术的相关应用领域。高强度热固性塑料因其在重载条件下的出色耐热性,可在汽车工业中用于发动机舱或传动系的技术部件。在电气系统中,热固性塑料的良好绝缘性、良好的防火性能和不可变形性发挥着至关重要的作用。热固性塑料对众多气态和液态介质的良好耐受性也使其成为食品和化学工业的首选。

热固性塑料混炼要求

热固性聚合物的生产首先需要将聚合物预制品与玻璃或碳增强纤维、填料或天然纤维进行混炼。之后,通过各个反应体系进行最终热固化。温和地加入添加剂以及严格遵守热固性材料所需的绝对温度限制同样也很重要。由于采用往复式谐波工作原理,布斯混炼机混炼技术很好解决了这一问题,在每次累进剪切行程后都有松弛阶段。通过沿加工段几个位置的中空捏合销钉内安装的热电偶,可以精确测量产品温度,以便始终验证理想工艺温度。定制的材料工程确保热固性塑料具有较长的使用寿命。

由于具有成本效益高、产量高和连续生产的诸多优势,布斯混炼技术非常适合热固性塑料的混炼。这些优势还包括可重复的产品质量,精确的温度控制,理想的设备利用率以及高产量。

混炼完成后,热固性塑料经冷却辊冷却并压碎。部分产品如酚醛塑料和三聚氰胺树脂也可以通过热造粒工艺生产。与其他加工方法相比,该工艺进一步提高了生产率。

结合布斯丰富的混炼工艺专有技术,布斯混炼机已成为连续热固性塑料混炼生产的首选,遍布全球的业绩工厂就是明证。

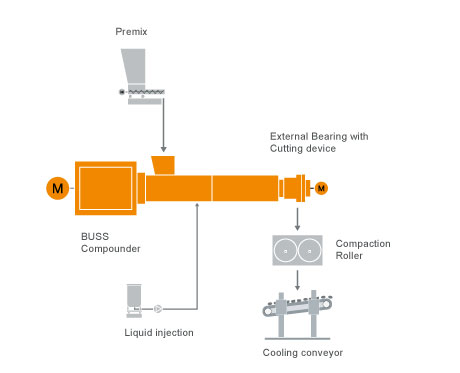

典型氨基塑料混炼设备布局

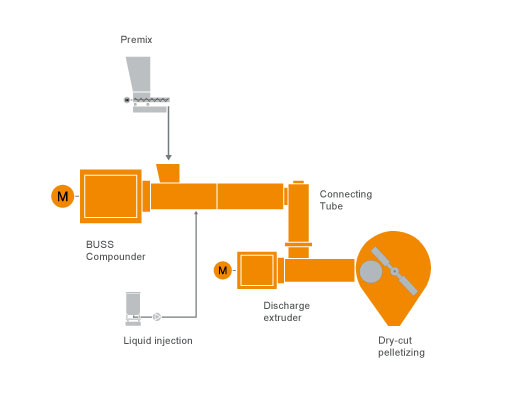

典型环氧树脂混炼设备布局

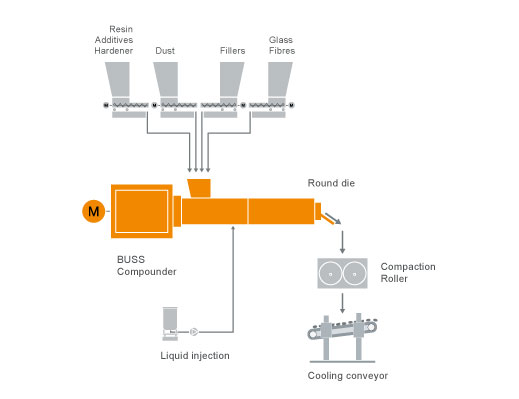

典型酚类化合物混炼设备布局