热塑性弹性体混炼机械

热塑性弹性体结合了弹性体的特性以及塑料的可回收性和可加工性优势。TPE 不用像橡胶那样进行硫化,可以通过常规方法加工,例如注塑、挤出和吹塑。

与热塑性塑料类似,TPE 在加热时获得塑性,在再次冷却时获得弹性。在弹性体中,这是由于化学交联作用引起的。而在 TPE 中,则是物理交联的结果,并且由加热引起的任何变化都是可逆的。

当材料冷却时,新的交联建立,将弹性块粘合成刚性的三维网络。这意味着 TPE 既具有与弹性体类似的弹性性质,同时又具有热塑性塑料的重复变形和恢复特性。因此,热塑性弹性体具有自由流动性和可成形性。TPE 具有嵌段结构(A-B-A),通常包括热塑性端嵌段(A)和弹性中间嵌段(B),使 TPE 成为介于热塑性塑料和弹性体之间的中间材料。ISO/EN/DIN 18064 进一步将各种 TPE 分成了7大类:TPA、TPC、TPO、TPS、TPU、TPV 和 TPZ。第3个字母代表相应的子类A 代表酰胺,C 代表共聚酯,O 代表烯烃,S 代表苯乙烯,U 代表氨基甲酸酯,V 代表硫化橡胶,Z 代表各种其他材料。

典型应用

由于各行业对 TPE 提出更多的性能要求,例如从肖氏 A 到肖氏 D由低到高的硬度值,-60°C 到 150°C的应用温度范围,以及与其他塑料的组合性能,导致TPE 的混炼工艺要求非常严苛。 粉末状填料、阻燃剂和添加剂必须在混炼过程中加工,同时还需添加各种油和液体试剂或添加剂。TPE 所使用的聚合物通常具有多种不同的熔融温度和粘度。

布斯的先进的工艺技术和布斯热塑性弹性体混炼机可完美应对这些挑战。与其他混炼系统相比,布斯混炼机可以更好地利用其自身优势。

混炼要求

适中且可调节的剪切率让熔融能量消耗非常高效,因此不会像其他系统那样产生热点。在混合区域中,无论添加剂含量多高,大量的混合循环都能确保出色的混合效率。若需要反应性改性,则通过中空捏合销钉将液体直接注入熔体池中。这些加工操作均发生在混炼机加工段的理想位置。因此,液体组分可立即且非常有效地进行混合,以防止液体涂覆金属表面,而液体涂覆在金属表面会导致这些昂贵的液体出现其他混炼方法中常见的分离或闪蒸。布斯混炼机技术还可执行动态硫化工艺。

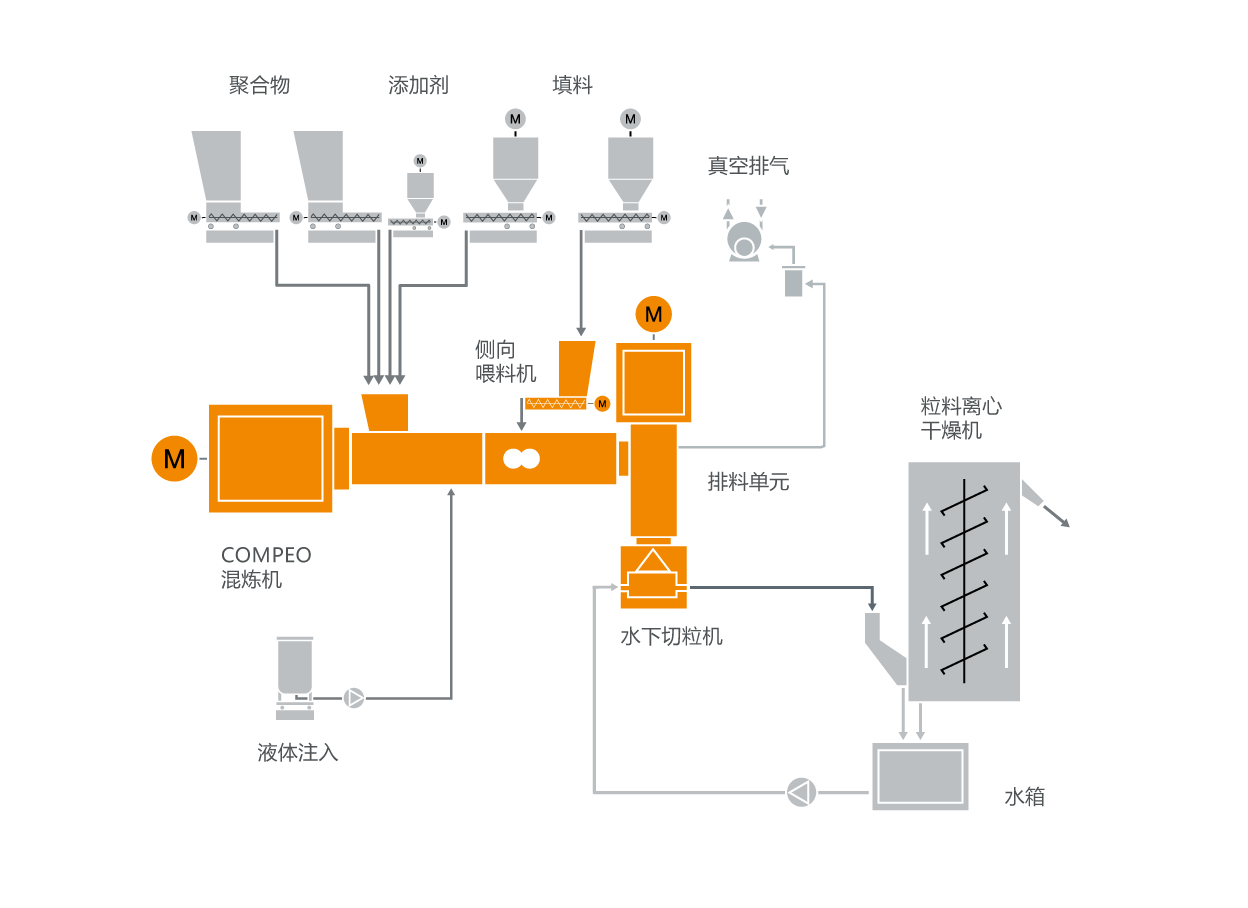

布斯混炼机的双阶系统可将混炼和建压流程分离,以便单独进行优化。TPE 混炼通常使用法兰连接的的排料挤出机建压,以便进行造粒或进一步加工。布斯混炼机的铰链外壳以及挤出机的可移动套管可确保快速检修加工段和高系统可用性。

结合布斯丰富的混炼专有技术,整个混炼生产线的模块化设计和量身定制的布局让布斯混炼机成为 TPE 混炼的理想选择,该领域内多家工厂已采用布斯混炼机进行生产。

典型热塑性弹性体混炼设备布局