聚碳酸酯改性混炼系统

聚碳酸酯(PC)基化合物属于技术塑料领域,因其材料特性和相关应用通常又被为工程塑料。聚碳酸酯具有优异的冲击强度和极宽的连续工作温度范围,同时还具有出色的透明度,适用于各种光学和数据介质应用。PC 基化合物因其良好的阻燃性能用作极佳的建筑材料。

典型应用

有关聚碳酸酯的记载在十九世纪末首次出现,但直到上世纪五十年代才由拜耳(现为科思创)和通用电气(现为沙基工业)开始大规模生产,随后其他制造商也陆续加入到聚碳酸酯的生产中。除了上述优点之外,出色的电绝缘性、可灭菌性以及与其它塑料如 ABS、ASA 和 PBT定制共混料的可组合性现在也开始发挥重要作用。因此,聚碳酸酯(PC)基化合物对电子和电气应用以及医疗技术、汽车和飞机制造业而言变得非常重要。

混炼要求

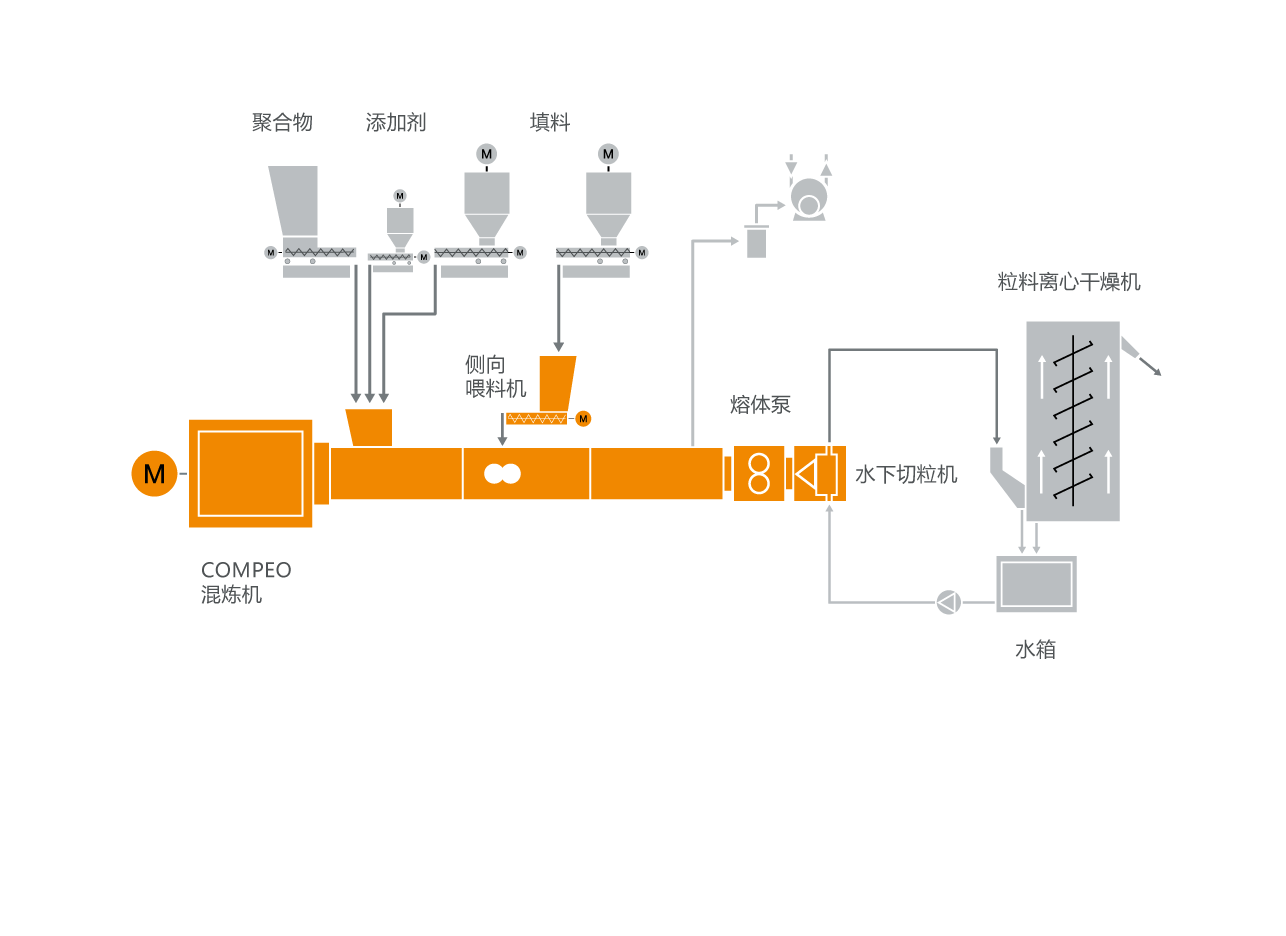

混炼系统对所有聚碳酸酯(PC)基材料至关重要。聚碳酸酯成分(主要是粉末或碎片)与添加剂组分在混炼系统中混炼成颗粒,如透明模塑料。很多情况下,还会加入增强剂、阻燃剂、着色剂或上述共混料聚合物。因此,对这些材料进行混炼的要求十分严苛,同时还需要以下定制解决方案。聚合物组分必须尽量温和熔融,阻燃剂必须完美分布,同时以理想的方式添加和加工增强纤维,以优化其机械性能。

布斯混炼机的丰富的混炼工艺技术可完美地满足这些要求。与其他混炼系统相比,布斯混炼机可以更好地利用其自身优势。在均匀且适中的剪切率下,无热点发生,无黄化。这对生产透明配方至关重要。此外,布斯混炼机特有的处理宽粘度范围的能力带来更宽、更可靠的加工窗口。PC 共混料、增强改性料、阻燃改性料或高粘度配方和其它组合配方通常可以在不改变螺杆结构的情况下进行混炼。

布斯混炼机的双阶系统可将混炼和建压流程分离,以便单独进行优化。PC 造粒的建压过程通常由齿轮泵进行。

布斯混炼机的铰链外壳可确保快速检修和高系统可用性。结合布斯丰富的混炼工艺专有技术,整个混炼生产线的模块化设计和量身定制布局让布斯混炼机成为复杂的聚碳酸酯生产的理想选择,可确保几十年的投资安全性。

典型聚碳酸酯(PC)混炼设备布局